Роль кремниевых пластин в технологии

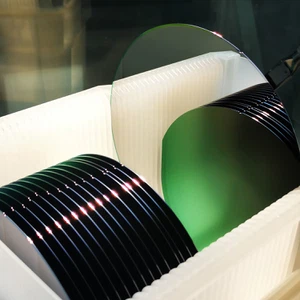

Кремниевые пластины играют решающую роль в технологии, служа основой для различных электронных устройств. Эти тонкие круглые диски изготовлены из высокоочищенного кремния и используются в качестве подложки для производства интегральных схем, солнечных элементов и других полупроводниковых устройств. Кремниевые пластины обеспечивают необходимую платформу для осаждения, травления и формирования рисунка электронных компонентов, что делает их важным компонентом в производстве современных технологий.

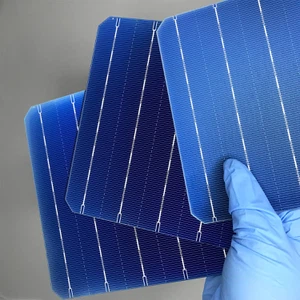

Еще одна важная роль кремниевых пластин – их использование при изготовлении фотоэлектрических элементов для солнечных панелей. Уникальные свойства кремния, такие как его способность эффективно преобразовывать солнечный свет в электричество, делают его идеальным материалом для производства солнечной энергии. Кремниевые пластины обрабатываются для создания необходимых структур и слоев, необходимых для улавливания и использования солнечной энергии, что делает их ключевым компонентом в секторе возобновляемых источников энергии.

Помимо использования в электронных устройствах и солнечных панелях, кремниевые пластины также находят применение в других областях, таких как технология MEMS (микроэлектромеханические системы), где они служат подложкой для микросенсоров и микроактюаторов. Универсальность кремниевых пластин делает их незаменимыми в различных технологических достижениях, способствуя развитию промышленности и улучшению повседневной жизни.

От песка к кремнию: производственный процесс

Процесс производства кремниевых пластин начинается с извлечения кремния из песка, одного из самых распространенных материалов на Земле. Песок очищается и перерабатывается для получения кремния высокой чистоты, который служит сырьем для производства пластин. Процесс очистки включает в себя несколько этапов, включая дробление, промывку и химическую обработку для удаления примесей и загрязнений.

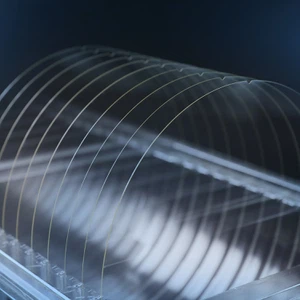

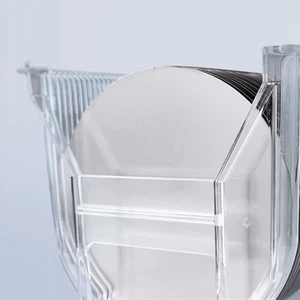

После очистки кремний подвергается ряду химических и физических процессов, превращающих его в форму, пригодную для производства пластин. Кремний плавится, а затем затвердевает в слитки, которые представляют собой цилиндрические блоки чистого кремния. Эти слитки затем нарезаются на тонкие пластины с помощью процесса, называемого вафлями. Пластины тщательно полируются для достижения гладкой и плоской поверхности, что обеспечивает однородность и качество.

После изготовления пластин и полировки пластины подвергаются дальнейшим этапам обработки для создания желаемых характеристик и структур. Сюда входят такие процессы, как легирование, когда определенные примеси намеренно добавляются для изменения электрических свойств кремния, и осаждение, когда тонкие слои материалов осаждаются на поверхность пластины с использованием таких методов, как химическое осаждение из паровой фазы или физическое осаждение из паровой фазы.

Производственный процесс также включает в себя этапы тестирования и контроля качества, чтобы гарантировать соответствие производимых пластин требуемым спецификациям. Это включает в себя проверку пластин на наличие дефектов, измерение их электрических свойств и проведение различных испытаний для обеспечения их надежности и производительности.

В целом процесс производства кремниевых пластин — это сложная и точная операция, включающая несколько этапов и технологий. Каждый шаг играет решающую роль в производстве высококачественных пластин, отвечающих требованиям современных технологий.

Важные шаги в производстве кремниевых пластин

Производство кремниевых пластин включает в себя несколько важных этапов, которые являются неотъемлемой частью производственного процесса. Эти шаги обеспечивают создание высококачественных пластин, отвечающих строгим требованиям полупроводниковой промышленности.

Одним из ключевых этапов производства кремниевых пластин является очистка кремния. Этот процесс включает удаление примесей и загрязнений из сырья, обычно получаемого из песка. Для получения кремния высокой чистоты, который составляет основу производства пластин, используются такие методы очистки, как дробление, промывка и химическая обработка.

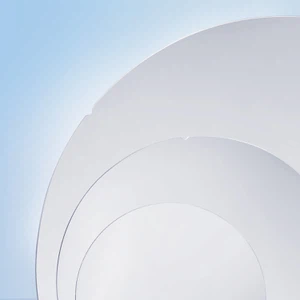

Еще одним важным шагом является нарезка кремниевых слитков на тонкие пластины. Этот процесс, известный как нанесение пластин, требует точной резки для достижения желаемой толщины и плоскостности. Затем пластины полируются для дальнейшего улучшения качества поверхности и обеспечения однородности.

Меры контроля качества реализуются на протяжении всего производственного процесса для обеспечения надежности и производительности производимых пластин. Эти меры включают проверку на наличие дефектов, электрические испытания для оценки свойств пластин и различные тесты на надежность для оценки их долговременной работы.

Тщательно выполняя эти важные шаги, производители могут производить высококачественные кремниевые пластины, необходимые для развития технологий и различных отраслей промышленности.

Меры контроля качества при производстве кремниевых пластин

Контроль качества является важнейшим аспектом производства кремниевых пластин, позволяющим гарантировать производство пластин, соответствующих самым высоким стандартам надежности и производительности. На протяжении всего производственного процесса применяются различные меры для выявления и устранения дефектов, поддержания стабильности и обеспечения общего качества производимых пластин.

Одной из основных мер контроля качества является проверка пластин на наличие дефектов. Методы оптического контроля, такие как микроскопия и автоматический контроль, используются для обнаружения и классификации дефектов на поверхности пластин. Дефекты могут включать частицы, царапины, загрязнения и другие дефекты, которые могут повлиять на функциональность и надежность пластин.

Внедряя строгие меры контроля качества, производители могут производить кремниевые пластины, соответствующие самым высоким стандартам надежности, производительности и стабильности. Эти меры имеют решающее значение для обеспечения функциональности и долговечности электронных устройств и других полупроводниковых технологий.

Инновации и будущие тенденции в технологии кремниевых пластин

Технология кремниевых пластин постоянно развивается, что обусловлено потребностями полупроводниковой промышленности и потребностью в более совершенных и эффективных электронных устройствах. Ряд инноваций и будущих тенденций определяют развитие технологии кремниевых пластин, открывая путь к новым возможностям и приложениям.

Одной из ключевых инноваций в технологии кремниевых пластин является переход к пластинам большего размера. Пластины большего размера, например 300 мм и более, дают ряд преимуществ, в том числе повышенную производительность, более высокий выход устройства и снижение затрат. Большая площадь поверхности этих пластин позволяет интегрировать больше устройств, что приводит к повышению производительности и функциональности.

Еще одной важной тенденцией является разработка новых материалов для производства пластин. Хотя кремний остается доминирующим материалом, растет интерес к альтернативным материалам, таким как нитрид галлия (GaN) и карбид кремния (SiC). Эти материалы обладают уникальными свойствами, которые делают их пригодными для конкретных применений, таких как силовая электроника и высокочастотные устройства. Интеграция этих материалов с кремниевыми пластинами открывает новые возможности для разработки и повышения производительности устройств.

Достижения в технологии обработки пластин также стимулируют инновации в технологии кремниевых пластин. Такие методы, как эпитаксия, предполагающая нанесение кристаллических слоев на поверхность пластины, позволяют создавать сложные структуры и гетероструктуры с улучшенными свойствами.

Интеграция упаковки на уровне пластин (WLP) — еще одна новая тенденция в технологии кремниевых пластин. WLP предполагает интеграцию упаковки и межсоединений непосредственно на уровне пластины, устраняя необходимость в традиционных процессах упаковки. Этот подход предлагает несколько преимуществ, включая уменьшенный форм-фактор, улучшенные электрические характеристики и улучшенное управление температурным режимом. WLP позволяет разрабатывать более компактные и эффективные электронные устройства, особенно в области микроэлектроники и IoT (Интернета вещей).

Кроме того, развитие передовых методов метрологии и контроля имеет решающее значение для обеспечения качества и надежности кремниевых пластин. Такие методы, как атомно-силовая микроскопия (АСМ), сканирующая электронная микроскопия (СЭМ) и рентгеновская дифракция (XRD), обеспечивают детальную характеристику и анализ свойств, дефектов и структур пластин. Эти методы помогают оптимизировать процессы, обнаруживать дефекты и контролировать качество, позволяя производителям производить пластины с улучшенными характеристиками и надежностью.

В заключение, технология кремниевых пластин продолжает развиваться и внедрять инновации, обусловленные достижениями в области материалов, методов обработки и методов определения характеристик. Эти инновации и будущие тенденции открывают большой потенциал для повышения производительности, функциональности и надежности электронных устройств и формирования будущего технологий.