Аннотация: Поскольку размер транзисторов продолжает уменьшаться, процесс производства пластин становится все более сложным, а требования к технологии влажной очистки полупроводников становятся все выше и выше. Основываясь на традиционной технологии очистки полупроводников, эта статья представляет технологию очистки пластин в передовом производстве полупроводников и принципы очистки различных процессов очистки. С точки зрения экономики и защиты окружающей среды, улучшение технологии процесса очистки пластин может лучше удовлетворить потребности передового производства пластин.

0 Введение Процесс очистки является важным звеном на протяжении всего процесса производства полупроводников и является одним из важных факторов, влияющих на производительность и выход полупроводниковых приборов. В процессе производства микросхем любое загрязнение может повлиять на производительность полупроводниковых приборов и даже привести к отказу [1-2]. Поэтому процесс очистки требуется до и после почти каждого процесса производства микросхем для удаления поверхностных загрязнений и обеспечения чистоты поверхности пластины, как показано на рисунке 1. Процесс очистки является процессом с самой высокой долей в процессе производства микросхем, составляя около 30% всех процессов производства микросхем.

С развитием сверхбольших интегральных схем узлы процесса изготовления чипов перешли на 28 нм, 14 нм и даже более продвинутые узлы, интеграция продолжала увеличиваться, ширина линии продолжала уменьшаться, а технологический процесс стал более сложным [3]. Производство чипов с продвинутыми узлами более чувствительно к загрязнению, а очистка от загрязнений в условиях малого размера более трудна, что приводит к увеличению этапов процесса очистки, делая процесс очистки более сложным, более важным и более трудным [4-5]. Процесс очистки для 90 нм чипов составляет около 90 шагов, а процесс очистки для 20 нм чипов достиг 215 шагов. По мере того, как производство чипов переходит на 14 нм, 10 нм и даже более высокие узлы, количество процессов очистки будет продолжать увеличиваться, как показано на рисунке 2.

1 Введение в процесс очистки полупроводников

Процесс очистки относится к процессу удаления примесей на поверхности пластины посредством химической обработки, газовых и физических методов. В процессе производства полупроводников примеси, такие как частицы, металлы, органические вещества и естественный оксидный слой на поверхности пластины, могут влиять на производительность, надежность и даже выход полупроводникового устройства [6-8].

Процесс очистки можно назвать мостом между различными процессами производства пластин. Например, процесс очистки используется перед процессом нанесения покрытия, перед процессом фотолитографии, после процесса травления, после процесса механического шлифования и даже после процесса ионной имплантации. Процесс очистки можно условно разделить на два типа, а именно влажная очистка и сухая очистка.

1.1 Влажная уборка

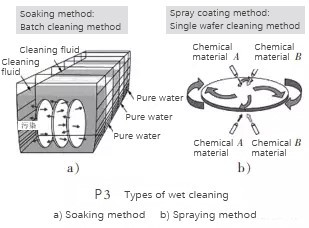

Влажная очистка заключается в использовании химических растворителей или деионизированной воды для очистки пластины. В зависимости от метода процесса влажную очистку можно разделить на два типа: метод погружения и метод распыления, как показано на рисунке 3. Метод погружения заключается в погружении пластины в контейнер-резервуар, заполненный химическими растворителями или деионизированной водой. Метод погружения является широко используемым методом, особенно для некоторых относительно зрелых узлов. Метод распыления заключается в распылении химических растворителей или деионизированной воды на вращающуюся пластину для удаления примесей. Метод погружения может обрабатывать несколько пластин одновременно, в то время как метод распыления может обрабатывать только одну пластину за раз в одной рабочей камере. С развитием технологий требования к технологии очистки становятся все выше и выше, и использование метода распыления становится все более распространенным.

1.2 Химчистка

Как следует из названия, сухая чистка — это процесс, в котором не используются химические растворители или деионизированная вода, а для очистки используется газ или плазма. С непрерывным развитием технологических узлов требования к процессам очистки становятся все выше и выше [9-10], а доля использования также увеличивается. Отходы жидкости, образующиеся при влажной чистке, также увеличиваются. По сравнению с влажной чисткой, сухая чистка имеет высокие инвестиционные затраты, сложную эксплуатацию оборудования и более строгие условия очистки. Однако для удаления некоторых органических веществ, нитридов и оксидов сухая чистка имеет более высокую точность и превосходные результаты.

2 Технология влажной очистки в производстве полупроводников В таблице 1 показана наиболее часто используемая технология влажной очистки в производстве полупроводников в зависимости от различных компонентов чистящей жидкости.

2.1 Технология очистки DIW

В процессе влажной очистки производства полупроводников наиболее часто используемой очищающей жидкостью является деионизированная вода (DIW). Вода содержит проводящие анионы и катионы. Деионизированная вода удаляет проводящие ионы из воды, делая воду в основном непроводящей. В производстве полупроводников категорически не допускается использование сырой воды напрямую. С одной стороны, катионы и ионы в сырой воде загрязнят структуру устройства пластины, а с другой стороны, это может привести к отклонению производительности устройства. Например, сырая вода может реагировать с материалом на поверхности пластины, вызывая коррозию, или образовывать коррозию батареи с некоторыми металлами на пластине, а также может вызывать прямое изменение поверхностного сопротивления пластины, что приводит к значительному снижению выхода пластины или даже прямому слому. В процессе влажной очистки производства полупроводников существует два основных применения DIW.

(1) Используйте только DIW для очистки поверхности пластины. Существуют различные формы, такие как ролики, щетки или сопла, и основная цель - очистить некоторые загрязнения на поверхности пластины. В передовом процессе производства полупроводников метод очистки почти всегда является методом одной пластины, то есть в камере одновременно может быть очищена только одна пластина. Метод очистки одной пластины также представлен выше. Используемый метод очистки - метод спин-распыления. Во время вращения пластины поверхность пластины очищается роликами, щетками, соплами и т. д. В этом процессе пластина будет тереться о воздух, тем самым генерируя статическое электричество. Статическое электричество может вызвать дефекты на поверхности пластины или напрямую вызвать отказ устройства. Чем выше узел полупроводниковой технологии, тем выше требования к обработке дефектов. Поэтому в процессе влажной очистки DIW передового производства полупроводников его технологические требования выше. DIW в основном непроводящий, и статическое электричество, генерируемое в процессе очистки, не может быть хорошо отведено. Поэтому в передовых узлах процесса производства полупроводников, чтобы увеличить проводимость без загрязнения пластины, в DIW обычно подмешивают углекислый газ (CO2). Из-за различных технологических требований в некоторых случаях в DIW подмешивают аммиачный газ (NH3).

(2) Очистите поверхность пластины от остатков чистящей жидкости. При использовании других чистящих жидкостей для очистки поверхности пластины после использования чистящей жидкости, по мере вращения пластины, хотя большая часть чистящей жидкости выброшена, на поверхности пластины все еще останется небольшое количество чистящей жидкости, и для очистки поверхности пластины необходим DIW. Основная функция DIW здесь — очистить поверхность пластины от остатков чистящей жидкости. Использование чистящей жидкости для очистки поверхности пластины не означает, что эти чистящие жидкости никогда не будут разъедать пластину, но их скорость травления довольно низкая, и кратковременная очистка не повлияет на пластину. Однако, если остатки чистящей жидкости не могут быть эффективно удалены и остаточная чистящая жидкость остается на поверхности пластины в течение длительного времени, она все равно будет разъедать поверхность пластины. Кроме того, даже если чистящий раствор разъедает очень мало, остаточный чистящий раствор в пластине все еще избыточен, что, вероятно, повлияет на конечную производительность устройства. Поэтому после очистки пластины чистящим раствором обязательно используйте DIW для своевременной очистки остаточного чистящего раствора.

2.2 Технология высокочастотной очистки

Как мы все знаем, песок очищается в ядро. Чип формируется бесчисленными резьбами на монокристаллической кремниевой пластине. Основным компонентом на чипе является монокристаллический кремний. Самый прямой и эффективный способ очистки естественного оксидного слоя (SiO2), образованного на поверхности монокристаллического кремния, - это использование HF (плавиковой кислоты) для очистки. Поэтому можно сказать, что очистка HF - это технология очистки, уступающая только DIW. Очистка HF может эффективно удалять естественный оксидный слой на поверхности монокристаллического кремния, а металл, прикрепленный к поверхности естественного оксидного слоя, также растворяется в чистящем растворе. В то же время HF также может эффективно подавлять образование естественной оксидной пленки. Поэтому технология очистки HF может удалять некоторые ионы металлов, естественный оксидный слой и некоторые частицы примесей. Однако технология очистки HF также имеет некоторые неизбежные проблемы. Например, при удалении естественного оксидного слоя на поверхности кремниевой пластины после коррозии на поверхности кремниевой пластины останутся небольшие ямки, что напрямую влияет на шероховатость поверхности пластины. Кроме того, при удалении поверхностной оксидной пленки HF также удалит некоторые металлы, но некоторые металлы не хотят подвергаться коррозии под действием HF. С непрерывным развитием узлов полупроводниковой технологии требования к этим металлам, чтобы они не подвергались коррозии под действием HF, становятся все выше и выше, в результате чего технология очистки HF становится неспособной использоваться там, где она могла бы использоваться. В то же время некоторые металлы, которые попадают в чистящий раствор и прилипают к поверхности кремниевой пластины по мере растворения естественной оксидной пленки, нелегко удаляются HF, в результате чего они остаются на поверхности кремниевой пластины. В ответ на вышеуказанные проблемы были предложены некоторые улучшенные методы. Например, максимально разбавьте HF, чтобы снизить концентрацию HF; добавьте окислитель к HF, этот метод может эффективно удалить металл, прикрепленный к поверхности естественного оксидного слоя, и окислитель окислит металл на поверхности, образуя оксиды, которые легче удалить в кислотных условиях. В то же время HF удалит предыдущий естественный оксидный слой, а окислитель окислит монокристаллический кремний на поверхности, образуя новый оксидный слой, чтобы предотвратить присоединение металла к поверхности монокристаллического кремния; добавьте анионное поверхностно-активное вещество к HF, так что поверхность монокристаллического кремния в чистящем растворе HF будет иметь отрицательный потенциал, а поверхность частицы - положительный потенциал. Добавление анионного поверхностно-активного вещества может сделать так, чтобы потенциал поверхности кремния и поверхности частицы имели одинаковый знак, то есть поверхностный потенциал частицы изменится с положительного на отрицательный, что совпадает по знаку с отрицательным потенциалом поверхности кремниевой пластины, так что между поверхностью кремниевой пластины и поверхностью частицы возникнет электрическое отталкивание, тем самым предотвращая присоединение частиц; добавьте комплексообразующий агент в чистящий раствор HF для образования комплекса с примесями, который непосредственно растворяется в чистящем растворе и не прикрепляется к поверхности кремниевой пластины.

2.3 Технология очистки SC1

Технология очистки SC1 является наиболее распространенным, недорогим и высокоэффективным методом очистки для удаления загрязнений с поверхности пластины. Технология очистки SC1 может удалять органические вещества, некоторые ионы металлов и некоторые поверхностные частицы одновременно. Принцип SC1 для удаления органических веществ заключается в использовании окислительного эффекта перекиси водорода и растворяющего эффекта NH4OH для превращения органических загрязнений в водорастворимые соединения, а затем их удаления с раствором. Благодаря своим окислительным и комплексообразующим свойствам раствор SC1 может окислять некоторые ионы металлов, превращая эти ионы металлов в высоковалентные ионы, а затем дополнительно реагировать со щелочью с образованием растворимых комплексов, которые удаляются с раствором. Однако некоторые металлы имеют высокую свободную энергию оксидов, образующихся после окисления, которые легко прилипают к оксидной пленке на поверхности пластины (поскольку раствор SC1 обладает определенными окислительными свойствами и образует оксидную пленку на поверхности пластины), поэтому их нелегко удалить, например, такие металлы, как Al и Fe. При удалении ионов металла скорость адсорбции и десорбции металла на поверхности пластины в конечном итоге достигнет равновесия. Поэтому в передовых производственных процессах чистящая жидкость используется один раз для процессов, которые предъявляют высокие требования к ионам металла. Она напрямую выпускается после использования и больше не используется. Цель состоит в том, чтобы уменьшить содержание металла в чистящей жидкости, чтобы максимально смыть металл с поверхности пластины. Технология очистки SC1 также может эффективно удалять загрязнения поверхностных частиц, а основным механизмом является электрическое отталкивание. В этом процессе можно проводить ультразвуковую и мегазвуковую очистку для получения лучших эффектов очистки. Технология очистки SC1 окажет значительное влияние на шероховатость поверхности пластины. Чтобы уменьшить влияние технологии очистки SC1 на шероховатость поверхности пластины, необходимо сформулировать подходящее соотношение компонентов чистящей жидкости. В то же время использование чистящей жидкости с низким поверхностным натяжением может стабилизировать скорость удаления частиц, поддерживать высокую эффективность удаления и уменьшать влияние на шероховатость поверхности пластины. Добавление поверхностно-активных веществ в чистящую жидкость SC1 может снизить поверхностное натяжение чистящей жидкости. Кроме того, добавление хелатирующих агентов в чистящую жидкость SC1 может привести к тому, что металл в чистящей жидкости будет непрерывно образовывать хелаты, что полезно для ингибирования поверхностной адгезии металлов.

2.4 Технология очистки SC2

Технология очистки SC2 также является недорогой технологией влажной очистки с хорошей способностью удаления загрязнений. SC2 обладает чрезвычайно сильными комплексообразующими свойствами и может реагировать с металлами до окисления с образованием солей, которые удаляются с помощью чистящего раствора. Растворимые комплексы, образованные в результате реакции окисленных ионов металлов с хлорид-ионами, также будут удалены с помощью чистящего раствора. Можно сказать, что при условии отсутствия воздействия на пластину технология очистки SC1 и технология очистки SC2 дополняют друг друга. Явление адгезии металла в чистящем растворе легко возникает в щелочном чистящем растворе (то есть чистящем растворе SC1), и нелегко возникает в кислотном растворе (чистящий раствор SC2), и он обладает сильной способностью удалять металлы с поверхности пластины. Однако, хотя такие металлы, как Cu, могут быть удалены после очистки SC1, некоторые проблемы адгезии металла естественной оксидной пленки, образованной на поверхности пластины, не были решены, и она не подходит для технологии очистки SC2.

2.5 Технология очистки O3

В процессе производства чипов технология очистки O3 в основном используется для удаления органических веществ и дезинфекции DIW. Очистка O3 всегда включает окисление. Вообще говоря, O3 может использоваться для удаления некоторых органических веществ, но из-за окисления O3 на поверхности пластины будет происходить повторное осаждение. Поэтому в процессе использования O3 обычно используется HF. Кроме того, процесс использования HF с O3 также может удалять некоторые ионы металлов. Следует отметить, что, как правило, более высокие температуры полезны для удаления органических веществ, частиц и даже ионов металлов. Однако при использовании технологии очистки O3 количество растворенного в DIW O3 будет уменьшаться по мере повышения температуры. Другими словами, концентрация растворенного в DIW O3 будет уменьшаться по мере повышения температуры. Поэтому необходимо оптимизировать детали процесса O3, чтобы максимизировать эффективность очистки. В производстве полупроводников O3 также может использоваться для дезинфекции DIW, в основном потому, что вещества, используемые для очистки питьевой воды, обычно содержат хлор, что неприемлемо в области производства чипов. Другая причина заключается в том, что O3 будет разлагаться на кислород и не будет загрязнять систему DIW. Однако необходимо контролировать содержание кислорода в DIW, которое не может быть выше требований для использования в производстве полупроводников. 2.6 Технология очистки органическими растворителями В процессе производства полупроводников часто задействованы некоторые специальные процессы. Во многих случаях методы, представленные выше, не могут быть использованы, поскольку эффективность очистки недостаточна, некоторые компоненты, которые нельзя смыть, вытравливаются, и оксидные пленки не могут быть образованы. Поэтому для достижения цели очистки также используются некоторые органические растворители.

3 Заключение

В процессе производства полупроводников процесс очистки является процессом с наибольшим количеством повторений. Использование соответствующей технологии очистки может значительно повысить выход продукции при производстве чипов. С большим размером кремниевых пластин и миниатюризацией структур устройств индекс плотности укладки увеличивается, и требования к технологии очистки пластин становятся все выше и выше. Существуют более строгие требования к чистоте поверхности пластин, химическому состоянию поверхности, шероховатости и толщине оксидной пленки. Основываясь на зрелой технологии процесса, эта статья представляет технологию очистки пластин в передовом производстве пластин и принципы очистки различных процессов очистки. С точки зрения экономики и защиты окружающей среды улучшение технологии процесса очистки пластин может лучше удовлетворить потребности передового производства пластин.